Spis treści

Co to jest kompresor do piaskowania?

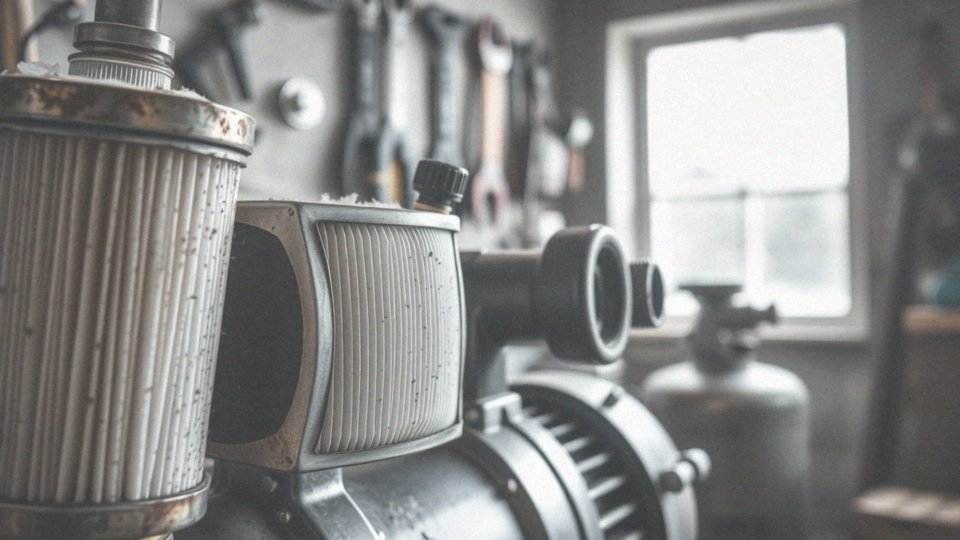

Kompresor do piaskowania to istotne urządzenie w dziedzinie obróbki strumieniowo-ściernej. Jego podstawową funkcją jest generowanie sprężonego powietrza, które wyrzuca materiały ścierne pod wysokim ciśnieniem na powierzchnie poddawane obróbce. Tego typu sprzęt jest niezastąpiony w skutecznym usuwaniu zanieczyszczeń, takich jak:

- rdza,

- farba.

Wybierając kompresor do piaskowania, należy wziąć pod uwagę kilka kluczowych parametrów, takich jak:

- wydajność,

- ciśnienie robocze.

Ważne jest, aby te wartości były zgodne z wymaganiami technicznymi projektu, co z kolei zapewnia efektywność i wysoką jakość pracy. Kompresor musi bowiem dostarczać odpowiednią ilość sprężonego powietrza podczas piaskowania, co znacząco wpłynie na szybkość i skuteczność usuwania niepożądanych substancji. Z tego powodu, dobór kompresora z odpowiednimi specyfikacjami technicznymi ma duże znaczenie. Ewentualne awarie sprzętu mogą prowadzić do wydłużonego czasu realizacji zadań oraz pogorszenia jakości efektu końcowego.

Oprócz tego, systematyczna konserwacja kompresora jest niezbędna. Regularna dbałość o sprzęt pozwala uniknąć problemów i zapewnia ciągłość pracy na optymalnym poziomie. Dzięki temu, cały proces piaskowania przebiega sprawnie, przynosząc zamierzone rezultaty.

Jakie są rodzaje kompresorów do piaskowania?

Kompresory do piaskowania można klasyfikować na kilka odsłon:

- tłokowe – są popularne w mniejszych projektach, głównie dzięki prostej konstrukcji i atrakcyjnej cenie. Ich wydajność sprawdza się w umiarkowanych zadaniach, w których nie jest konieczne stałe działanie,

- śrubowe – wyróżniają się znakomitą efektywnością, co czyni je idealnym wyborem w zastosowaniach przemysłowych, gdzie liczy się nie tylko niezawodność, ale także wysoka wydajność. Te urządzenia są przystosowane do długotrwałej pracy, co czyni je doskonałym rozwiązaniem do intensywnych zadań,

- spalinowe – zachwycają swoją mobilnością, co sprawia, że są niezastąpione w lokalizacjach, gdzie dostęp do prądu jest ograniczony. Dzięki możliwości transportu w miejsce pracy, ich funkcjonalność znacznie rośnie,

- łopatkowe – choć rzadziej spotykane, sprawdzają się w konkretnych, wymagających zastosowaniach.

Wybór właściwego kompresora do piaskowania powinien być uzależniony od charakterystyki pracy, zakresu projektu oraz dostępnych zasobów finansowych.

Jakie są najważniejsze parametry kompresora do piaskowania?

Kiedy mówimy o kompresorze do piaskowania, istnieje kilka istotnych parametrów, które mają kluczowe znaczenie dla jego efektywności:

- wydajność urządzenia, określana w litrach lub metrach sześciennych na minutę, powinna wynosić co najmniej 5 m³/min przy ciśnieniu roboczym pomiędzy 4 a 7 barami,

- pojemność zbiornika kompresora, która powinna wynosić przynajmniej 200 litrów,

- moc silnika kompresora, która musi być dobrze dobrana do specyfiki piaskarki.

Taki poziom wydajności gwarantuje nieprzerwaną pracę piaskarki, co z kolei wpływa na jakość obróbki. Taki zbiornik zapewnia stabilność działania i ogranicza ryzyko przestojów związanych z brakiem sprężonego powietrza. Odpowiednia moc pozwala na sprawne przeprowadzanie prac, eliminując ryzyko przeciążenia. Dlatego wszystkie parametry techniczne, takie jak ciśnienie robocze, wydajność oraz pojemność zbiornika, powinny być precyzyjnie dostosowane do wymagań konkretnego modelu piaskarki oraz rodzaju prowadzonych prac. Właściwy dobór tych aspektów nie tylko zwiększa efektywność, ale także zapewnia bezpieczeństwo podczas użytkowania kompresora do piaskowania.

Jakie powinny być wymagania wydajności kompresora do piaskowania?

Wydajność kompresora do piaskowania ma ogromne znaczenie dla skuteczności oraz jakości procesów strumieniowo-ściernych. Idealnie, jego wydajność powinna wynosić:

- od 4000 do 5000 l/min,

- co przekłada się na co najmniej 5 m³/min przy ciśnieniu roboczym w zakresie 4 do 7 barów.

Kompresor, którego wydajność spada poniżej 2000 l/min, może nie spełniać wymagań dotyczących piaskowania, co prowadzi do:

- częstych przestojów,

- obniżenia jakości usuwania zanieczyszczeń.

Niska wydajność oznacza nie tylko zmniejszenie efektywności, ale także obniżenie ciśnienia, co znacząco wpływa na rezultaty obróbki. Ważne jest, aby odpowiednio dopasować sprzęt do specyfikacji pistoletu piaskarskiego, ponieważ parametry takie jak ciśnienie robocze oraz ilość sprężonego powietrza są kluczowe dla osiągnięcia wysokiej jakości w procesie piaskowania. Zadowolenie z wykonanej pracy jest bezpośrednio związane z tymi aspektami.

Jakie ciśnienie robocze jest wymagane dla kompresora do piaskowania?

Optymalne ciśnienie robocze kompresora do piaskowania powinno wynosić od 6 do 8 barów, co jest kluczowe dla skutecznej obróbki strumieniowo-ściernej. Właściwy poziom ciśnienia ma bezpośredni wpływ na siłę, z jaką materiał ścierny uderza w powierzchnię.

Jeśli ciśnienie będzie zbyt niskie, ograniczy to efektywność usuwania rdzy, farby oraz innych zanieczyszczeń, co może wpłynąć na jakość całego procesu obróbczo-stylistycznego. Z kolei zbyt wysokie ciśnienie może prowadzić do:

- uszkodzenia obrabianej powierzchni,

- zwiększenia zużycia materiału ściernego.

Kompresory stosowane w procesie piaskowania zwykle pracują przy nadciśnieniu w zakresie od 10 do 14 barów. Dlatego niezwykle ważna jest odpowiednia regulacja ciśnienia w zależności od specyfiki konkretnych prac. Utrzymywanie optymalnego ciśnienia roboczego jest zatem nieodzowne dla efektywnej i bezpiecznej obróbki powierzchni, wspierając zarówno wydajność, jak i jakość wykonywanego zadania, co ma szczególne znaczenie w kontekście profesjonalnego piaskowania.

Jakie filtry są potrzebne dla kompresora do piaskowania?

Kompresor do piaskowania wymaga trzech kluczowych filtrów, aby działał prawidłowo:

- filtr powietrza – eliminuje stałe zanieczyszczenia, takie jak kurz i brud, które mogą uszkodzić dyszę piaskującą i zanieczyścić obrabiane powierzchnie, co wpływa na jakość uzyskiwanego efektu,

- osuszacz powietrza – jego rola polega na usuwaniu wilgoci z sprężonego powietrza; obecność wody może prowadzić do korozji kompresora i obrabianych komponentów, a także zmniejsza efektywność piaskowania, tworząc mgłę wodną, która utrudnia pracę,

- filtry olejowe – chronią przed przedostawaniem się resztek oleju do sprężonego powietrza; olej może negatywnie wpływać na jakość materiału ściernego oraz obrabianych powierzchni.

Regularna wymiana oraz konserwacja filtrów jest niezwykle istotna. Dbanie o nie w dobrym stanie znacząco poprawia efektywność działania kompresora, co przekłada się na znakomite rezultaty piaskowania oraz wydłużoną żywotność całego sprzętu.

Jak działa proces piaskowania?

Piaskowanie to proces, który wykorzystuje sprężone powietrze do aplikacji materiału ściernego na różnorodne powierzchnie. Używany materiał, taki jak piasek, uderza w powierzchnię, skutecznie eliminując rdzę, farbę i inne zanieczyszczenia.

W skład tego procesu wchodzą kluczowe elementy, takie jak:

- kompresor produkujący sprężone powietrze,

- piaskarka,

- wąż,

- dysza,

- odpowiednio dobrany materiał ścierny.

Przygotowanie powierzchni przed przystąpieniem do piaskowania odgrywa istotną rolę; dokładne oczyszczenie jej z luźnych elementów pozwala zapobiec zanieczyszczeniom, które mogłyby wpłynąć na ostateczny efekt. Po zakończeniu piaskowania niezbędne jest usunięcie pozostałości materiału, co przygotowuje powierzchnię do kolejnych prac, takich jak malowanie czy zabezpieczanie przed korozją.

Proces piaskowania znajduje swoje zastosowanie w wielu dziedzinach, w tym w:

- przemyśle motoryzacyjnym,

- budowlanym,

- renowacji.

Jego wszechstronność oraz efektywność tego zabiegu przekładają się na uzyskanie gładkich i czystych powierzchni, co zdecydowanie wpływa na trwałość oraz walory estetyczne gotowych produktów.

Jakie materiały ścierne można stosować w piaskowaniu?

W piaskowaniu kluczową rolę odgrywają różnorodne materiały ścierne, które decydują o skuteczności tego typu obróbki strumieniowo-ściernej. Wybór odpowiedniego ścierniwa zależy w dużej mierze od charakterystyki powierzchni, która ma być poddana obróbce. Oto niektóre z najpopularniejszych opcji:

- Piasek kwarcowy – to rozwiązanie ekonomiczne, choć jego stosowanie generuje sporo pyłu, co może stanowić zagrożenie dla zdrowia. Wykorzystywany przede wszystkim do prac ogólnych.

- Elektrokorund – charakteryzuje się znakomitą twardością i wyjątkową agresywnością. Doskonale nadaje się do usuwania opornych zabrudzeń, takich jak rdza czy farba, co czyni go idealnym wyborem w sytuacjach wymagających efektywnego czyszczenia.

- Szklane kulki – są szczególnie delikatne i wykorzystywane głównie do polerowania metalowych powierzchni. Dzięki nim można uzyskać lepszy efekt wizualny, a jednocześnie zminimalizować ryzyko uszkodzenia materiału.

- Śrut stalowy – znajduje swoje zastosowanie w intensywnym czyszczeniu oraz obróbce powierzchni metalowych. Skutecznie radzi sobie z różnorodnymi zanieczyszczeniami, w tym rdzą i powłokami malarskimi.

- Węglik krzemu – stosowany tam, gdzie potrzebna jest wysoka wydajność i intensywność działania ścierniwa. Doskonale sprawdza się w kontakcie z twardymi materiałami.

- Garnet – to bardziej ekologiczna opcja w porównaniu do piasku kwarcowego. Cieszy się popularnością zwłaszcza kiedy konieczne jest przeprowadzenie czyszczenia generującego minimalną ilość pyłu.

Wybierając odpowiednie ścierniwo, warto poświęcić chwilę na dokładne przemyślenie tego kroku, aby dopasować je do specyfiki obróbki oraz oczekiwanych rezultatów. Dobór właściwego materiału wpływa nie tylko na efektywność czyszczenia, ale również na jakość obrabianej powierzchni, co ma znaczenie w branżach takich jak budownictwo czy przemysł motoryzacyjny.

Jakie są zalety używania kompresora do piaskowania?

Korzystanie z kompresora do piaskowania przynosi liczne korzyści, które mogą znacząco podnieść jakość oraz efektywność wykonywanych prac. Przede wszystkim, skutecznie eliminuje rdzę, farbę oraz inne zanieczyszczenia z metalowych i stalowych powierzchni. Dzięki sprężonemu powietrzu możliwe jest szybkie oraz efektywne oczyszczenie najróżniejszych materiałów.

Kompresory przeznaczone do piaskowania stanowią idealne rozwiązanie w przypadku:

- renowacji obiektów zabytkowych,

- przygotowania powierzchni do dalszych etapów, jak nałożenie farb czy zabezpieczeń antykorozyjnych.

W odróżnieniu od tradycyjnych, ręcznych metod, piaskowanie jest szybsze i bardziej wydajne, co z kolei pozwala na oszczędność czasu i zasobów. Dzięki różnorodnym materiałom ściernym, takim jak elektrokorund czy kule szklane, można dopasować proces do specyficznych potrzeb, co znacznie zwiększa jego wszechstronność. Wykorzystując kompresor, osiągamy gładkie i czyste powierzchnie, co ma pozytywny wpływ na estetykę oraz trwałość finalnych produktów.

W rezultacie, kompresory stają się niezastąpionym narzędziem w takich branżach, jak budownictwo, motoryzacja oraz prace renowacyjne.

Jakie są potencjalne wadliwości kompresorów do piaskowania?

Kompresory do piaskowania to niezwykle użyteczne urządzenia, jednak mogą wystąpić pewne ich niedociągnięcia, które wpływają na efektywność oraz bezpieczeństwo działania. Najczęściej spotykanym problemem jest spadek wydajności, co zazwyczaj wynika z zużycia kluczowych elementów, takich jak:

- cylinder,

- uszczelki.

Dodatkowo, zanieczyszczone filtry powietrza znacząco obniżają skuteczność działania kompresora, dlatego regularna kontrola i wymiana tych filtrów są niezbędne. Innym istotnym zagadnieniem jest przegrzewanie się urządzenia, do którego dochodzi w wyniku niewłaściwej wentylacji lub jego przeciążenia. Jeśli wentylator chłodzący funkcjonuje nieprawidłowo lub otwory wentylacyjne są zablokowane, może to prowadzić do poważnych uszkodzeń. Dlatego warto regularnie sprawdzać system wentylacji. Kolejnym problemem, na który warto zwrócić uwagę, są wycieki oleju. Takie incydenty nie tylko zmniejszają wydajność, ale również mogą zagrozić integralności silnika. W związku z tym, systematyczne monitorowanie stanu i poziomu oleju jest kluczowe, aby uniknąć niepożądanych awarii. Należy również pamiętać o problemach związanych z regulacją ciśnienia. Uszkodzenie manometru lub zaworów może wpływać na stabilność sprężonego powietrza. Ponadto, zanieczyszczenie sprężonego powietrza wilgocią oraz olejem z kompresora obniża jakość pracy, co z kolei prowadzi do większego zużycia materiału ściernego, negatywnie oddziałując na efektywność całego procesu piaskowania. Aby eliminować te problemy, niezwykle ważna jest regularna konserwacja kompresora. Dzięki temu można zapewnić nieprzerwaną i niezawodną pracę urządzenia oraz wydłużyć jego żywotność.

Jak zapewnić konserwację kompresora do piaskowania?

Aby zapewnić skuteczną konserwację kompresora do piaskowania, warto wdrożyć pewne regularne praktyki. Dzięki nim urządzenie posłuży dłużej i zachowa niezawodność. Oto najważniejsze działania, które powinieneś podjąć:

- Wymiana filtrów: Niezwykle ważne jest, aby okresowo sprawdzać i wymieniać filtry powietrza oraz oleju. Dzięki temu unikniesz zanieczyszczeń w sprężonym powietrzu, co przyczyni się do odpowiedniego smarowania.

- Kontrola poziomu oleju: Regularne monitorowanie poziomu oleju w kompresorze jest kluczowe dla jego prawidłowego funkcjonowania. Dbanie o to pozwala uniknąć kosztownych uszkodzeń.

- Czyszczenie zbiornika z kondensatu: Ważne jest, aby prawidłowo zarządzać wodą z kondensatu. Zaniedbanie tego aspektu może prowadzić do korozji i obniżenia efektywności urządzenia.

- Kontrola stanu węży i złączy: Nie zapominaj o regularnym sprawdzaniu węży i złączek, by zminimalizować ryzyko wycieków powietrza, co ma znaczenie dla ciśnienia roboczego.

- Smarowanie ruchomych części: Ruchome elementy powinny być systematycznie smarowane. To ogranicza tarcie i znacząco przedłuża żywotność kompresora.

- Monitorowanie temperatury i regulacja ciśnienia: Warto na bieżąco kontrolować oraz regulować zarówno ciśnienie robocze, jak i temperaturę pracy kompresora, co jest niezbędne dla efektywności piaskowania.

Pamiętaj, aby przestrzegać zaleceń producenta oraz regularnie poddawać sprzęt przeglądom technicznym. Dzięki tym działaniom zminimalizujesz ryzyko awarii i będziesz mógł cieszyć się wysoką wydajnością kompresora. Systematyczna konserwacja nie tylko wydłuża jego żywotność, ale także gwarantuje najwyższą jakość obróbki, co jest kluczowe w procesie piaskowania.